近幾年來(lái)�����,國(guó)內(nèi)多座高爐出現(xiàn)爐缸局部溫度過(guò)高現(xiàn)象�����,很多不得不采取降低冶煉強(qiáng)度和高焦比的冶煉方式���,導(dǎo)致生產(chǎn)指標(biāo)差����,鐵水成本大幅升高�����,嚴(yán)重的甚至已經(jīng)發(fā)生爐缸燒穿的惡性事故���。因此��,爐缸的安全維護(hù)工作至關(guān)重要���。

首鋼京唐公司建有2座5500m3的高爐,1號(hào)高爐于2009年5月21日投產(chǎn)��,2號(hào)高爐于2010年6月26日投產(chǎn)��。京唐的兩座高爐投產(chǎn)至今�,出現(xiàn)過(guò)爐缸局部溫度升高現(xiàn)象,但通過(guò)嚴(yán)密監(jiān)控�����,及時(shí)采取多種措施,高溫區(qū)域都得到有效控制�,且在護(hù)爐期間整體上保持了爐況的穩(wěn)定順行,逐漸形成了一套切實(shí)可行�����、高效低成本的爐缸維護(hù)技術(shù)���。

爐缸結(jié)構(gòu)及高溫點(diǎn)位置

兩座高爐爐缸除爐底碳磚廠家不同外���,其他均一致,采用了熱壓小塊碳磚結(jié)合濕法噴涂造襯工藝的復(fù)合爐缸�、全碳磚加陶瓷墊爐底的結(jié)構(gòu),并根據(jù)“內(nèi)堵外疏”的原則布置各種優(yōu)質(zhì)耐火材料��。爐底水冷管以上找平層使用耐火澆注料找平�����;往上依次平鋪1層高導(dǎo)熱石墨磚��、2層微孔碳磚����、1層超微孔碳磚;碳磚上立砌2層陶瓷墊����,死鐵層深度為3米。爐缸側(cè)壁選用熱壓小碳?jí)K�����,從超微孔碳磚上表面使用無(wú)水膠泥環(huán)形砌筑至風(fēng)口組合磚下沿���,爐缸外側(cè)使用具有高導(dǎo)熱系數(shù)的NMD半石墨碳磚�����,內(nèi)側(cè)使用導(dǎo)熱系數(shù)低但具有強(qiáng)抗侵蝕能力的NMA碳磚��;在陶瓷墊上方和爐缸碳磚內(nèi)側(cè)沒(méi)有使用常見的黏土保護(hù)磚��,而是選用了具有更強(qiáng)抗沖刷能力的耐火澆注料�����,澆注出爐底保護(hù)層和爐缸人造渣皮�����。鐵口框內(nèi)滿砌碳磚��,不留空隙��,開爐前再按一定角度鉆出鐵口孔道���,并在孔道內(nèi)用澆注料填實(shí)�。

兩座高爐出現(xiàn)高溫點(diǎn)的縱向位置一致����,都在爐襯第7層和第8層,即都是集中在爐缸象腳型區(qū)域���。目前兩座高爐局部高溫點(diǎn)穩(wěn)定在100℃左右�����,長(zhǎng)期保持在正??煽胤秶鷥?nèi)�����。

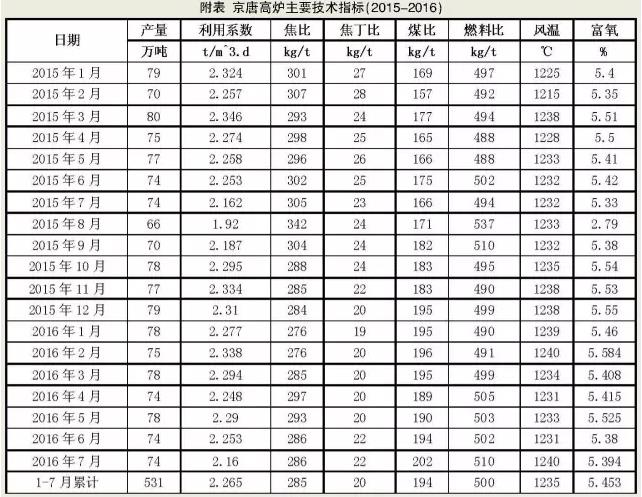

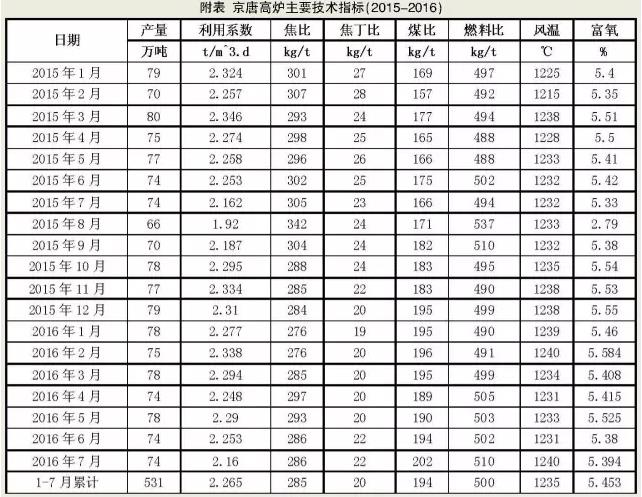

高爐主要指標(biāo)完成情況

隨著對(duì)大高爐冶煉規(guī)律的認(rèn)識(shí)不斷加深�����,首鋼京唐高爐順?lè)€(wěn)水平逐年提高�。特別是2016年,高爐更是達(dá)到5.88的歷史最高負(fù)荷水平����。2015年以來(lái),單月較低焦比達(dá)到276kg/t��,最高煤比為202kg/t�,燃料比較低為488kg/t。2016年1月~7月份�,累計(jì)利用系數(shù)為2.265t/(m3·d),焦比為285kg/t,入爐焦比(含焦?�。?05kg/t����。2015年~2016年高爐主要指標(biāo)情況見附表。

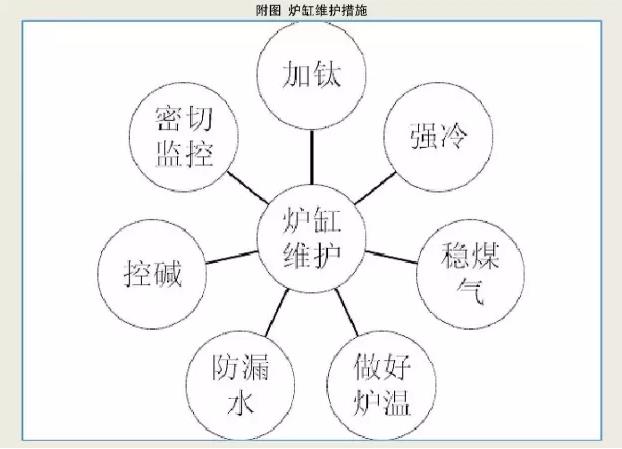

爐缸維護(hù)的主要技術(shù)思路

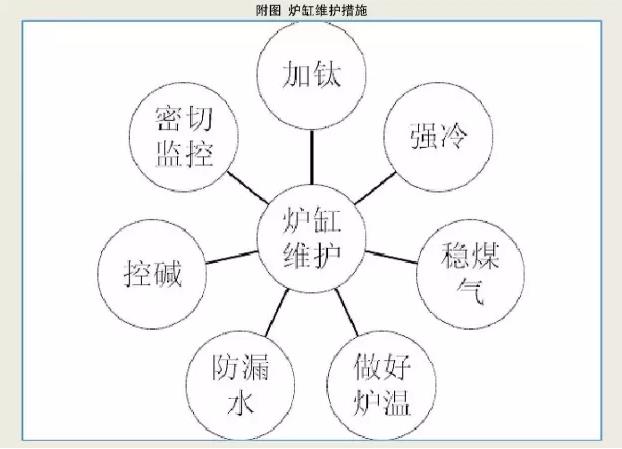

首鋼京唐高爐爐缸維護(hù)整體經(jīng)歷3個(gè)階段:第一是初步階段���,爐缸出現(xiàn)高溫點(diǎn)后���,鐵水產(chǎn)量損失大�����,燃料消耗大幅增加���,影響經(jīng)濟(jì)指標(biāo);第二是摸索階段�����,爐缸局部高溫點(diǎn)不影響高爐順行��,通過(guò)加鈦等措施能夠完全控制�����,但鈦負(fù)荷高����,護(hù)爐成本較高;第三是低成本護(hù)爐階段����,首鋼京唐開發(fā)低成本護(hù)爐料����,同時(shí)降低鈦負(fù)荷至5kg/t~7kg/t�,通過(guò)采取穩(wěn)定煤氣以及做好爐溫等多項(xiàng)措施����,也能夠保證鐵中鈦含量在0.090%左右,并且爐缸不再出現(xiàn)局部高溫點(diǎn)�����。主要技術(shù)思路見附圖���。

穩(wěn)定焦炭質(zhì)量����,改善粒級(jí)��。首鋼京唐是鐵前一體化管理����,京唐高爐將提高焦炭的粒級(jí)作為重要指標(biāo),并在生產(chǎn)中為了保證焦炭粒級(jí)�,通過(guò)延長(zhǎng)炭化時(shí)間���、避免配加其他雜質(zhì)(其中2015年因焦化回配焦化灰,入爐粉末增多��,造成爐缸死焦堆透氣透液性差�����,嚴(yán)重影響了兩座高爐的順行狀態(tài)����,停配后,高爐狀態(tài)提升明顯)�����、穩(wěn)定主焦煤品種等措施來(lái)保證焦炭質(zhì)量的穩(wěn)定��。而焦炭質(zhì)量的穩(wěn)定����,有利于保證高爐的順行狀態(tài),保證全風(fēng)�����、爐溫水平,提高風(fēng)速��、動(dòng)能����,提高死焦堆透氣透液性,減弱鐵水環(huán)流�。

控制入爐有害元素含量����。堿金屬過(guò)高會(huì)降低礦石軟化溫度,使軟熔帶上移����,惡化爐料透氣性;引起球團(tuán)異常膨脹而嚴(yán)重粉化�;加劇焦炭的氣化反應(yīng),降低焦炭強(qiáng)度����,對(duì)提高負(fù)荷、做爐溫和脫硫不利����,嚴(yán)重時(shí)甚至?xí)偈範(fàn)t墻結(jié)厚甚至結(jié)瘤破壞磚襯�。同時(shí)����,有害元素對(duì)碳磚的破壞也是非常嚴(yán)重的,容易導(dǎo)致局部溫度升高���,過(guò)高時(shí)會(huì)導(dǎo)致碳磚變形����、爐底板上翹�,嚴(yán)重影響高爐壽命。因此�,對(duì)于大型高爐,無(wú)論是從高爐順行角度還是高爐長(zhǎng)壽角度�����,嚴(yán)格控制入爐有害元素含量�����,都是非常必要的���。

京唐高爐入爐有害元素:堿金屬最高達(dá)到過(guò)4.6kg/t����,鋅負(fù)荷最高達(dá)到0.44kg/t。從機(jī)理研究和高爐的實(shí)際表現(xiàn)方面觀察��,過(guò)高的有害元素確實(shí)破壞爐況順行����。首鋼京唐通過(guò)停配高爐干法灰、燒結(jié)電除塵灰和有害元素含量高的原料����,使堿金屬有所降低��,尤其是鋅降低明顯���。2015年入爐堿金屬含量平均為3.66kg/t��,鋅負(fù)荷為0.21kg/t��。

優(yōu)化爐內(nèi)基本冶煉制度�,穩(wěn)定煤氣�。京唐高爐根據(jù)實(shí)際原燃料特點(diǎn)、冶煉條件�,逐步優(yōu)化�����,逐漸形成目前成熟穩(wěn)定的基本制度�����,而且日常調(diào)整時(shí)也本著“多議少動(dòng)”的原則���,較大程度地追求爐況的穩(wěn)定順行。而通過(guò)實(shí)踐也發(fā)現(xiàn)�����,大型高爐煤氣轉(zhuǎn)換期比較長(zhǎng)�,有時(shí)需要3個(gè)或者更多的冶煉周期,煤氣形態(tài)才能最終得到真實(shí)反映�。而當(dāng)原燃料條件變差時(shí),需要的時(shí)間更長(zhǎng)�����。

遵循首鋼煉鐵16字方針“穩(wěn)定邊緣���、打開中心����、穩(wěn)定中心、照顧邊緣”��,京唐高爐搭建合理的裝料制度���,采用大礦批冶煉�,礦批由之前的142噸提升到目前的170噸以上��,最高達(dá)到182噸����。同時(shí),京唐1號(hào)���、2號(hào)高爐根據(jù)兩種不同的裝料制度(1號(hào)爐礦焦,2號(hào)爐礦礦焦���,屬國(guó)內(nèi)首例)�����,分爐匹配好中心和邊緣兩條煤氣通路���,維持合理爐型���,有力保證了兩座高爐的穩(wěn)定順行,使得邊緣煤氣得以穩(wěn)定�����,降低了軟水溫差�。

防止冷卻設(shè)備向爐內(nèi)大量漏水。冷卻設(shè)備損壞后漏的水進(jìn)入爐缸��,對(duì)碳磚造成氧化�,易使?fàn)t缸受到嚴(yán)重侵蝕。在日常生產(chǎn)中����,冷卻設(shè)備損壞后要及時(shí)處理,避免向爐缸漏水���。首鋼京唐通過(guò)制訂標(biāo)準(zhǔn)��,來(lái)嚴(yán)格控制冷卻設(shè)備往爐內(nèi)漏水�,防止其對(duì)爐缸長(zhǎng)壽或者煤氣分布產(chǎn)生較大影響。

加強(qiáng)爐缸區(qū)域監(jiān)控����。

局部溫度監(jiān)控。國(guó)內(nèi)有的高爐可能由于當(dāng)初設(shè)計(jì)的原因�����,溫度監(jiān)測(cè)點(diǎn)少��,在爐缸出現(xiàn)高溫現(xiàn)象后�,不能及時(shí)發(fā)現(xiàn),甚至釀成爐缸燒穿的事故���,這點(diǎn)尤其值得重視�����。布局縝密合理的監(jiān)測(cè)設(shè)施�����,是高爐工作者的“眼睛”,是及時(shí)發(fā)現(xiàn)爐缸侵蝕征兆的重要手段��。

京唐高爐在爐底、爐缸的磚襯里共布置了12層548點(diǎn)熱電偶���,用于測(cè)量爐缸爐底的磚襯溫度��,在4個(gè)鐵口各有測(cè)溫點(diǎn)6個(gè)���,共計(jì)24個(gè)測(cè)溫點(diǎn)。同時(shí)�����,京唐高爐在第1段和第6段兩層水箱出水關(guān)上(爐缸區(qū)域)設(shè)有水溫測(cè)量點(diǎn)����,每塊水箱設(shè)測(cè)溫點(diǎn)1個(gè),共計(jì)每層72個(gè)測(cè)溫點(diǎn)����;并在高爐專家系統(tǒng)上設(shè)立爐缸侵蝕模型及報(bào)警功能,以便及時(shí)發(fā)現(xiàn)異?��,F(xiàn)象����。

侵蝕厚度的監(jiān)控。根據(jù)多層平壁的導(dǎo)熱方程���,理論上認(rèn)為���,多層平壁是由幾種不同導(dǎo)熱系數(shù)材料組成的平壁,對(duì)比爐缸結(jié)構(gòu)�����,一般是由兩種不同的碳磚砌筑而成����,各自具有不同的導(dǎo)熱系數(shù),熱電偶的插入點(diǎn)在外層磚里�����。首鋼京唐通過(guò)測(cè)算爐缸侵蝕厚度�,及時(shí)了解圓周方向爐缸的侵蝕情況,控制安全侵蝕厚度�����,以便于在生產(chǎn)中對(duì)其他資源進(jìn)行及時(shí)調(diào)配�。

提高護(hù)爐效果的兩個(gè)必要條件:強(qiáng)冷+加鈦。根據(jù)理論及實(shí)際生產(chǎn)中的經(jīng)驗(yàn)��,要保證護(hù)爐效果��,需要兩個(gè)條件:一是要有額外的鈦帶入量�����,即爐缸出現(xiàn)局部高溫后要長(zhǎng)期加鈦進(jìn)行護(hù)爐��。但鈦的加入量要有科學(xué)的控制��,在爐缸局部點(diǎn)溫度很高的情況下�����,可以適當(dāng)提高鈦加入量�;但在溫度降至安全范圍后,要及時(shí)減鈦����。京唐高爐通過(guò)做爐溫等措施來(lái)提高鐵中鈦含量,防止鈦過(guò)高�����,引起品位下降、渣比升高�����,及降低鐵水的流動(dòng)性�,進(jìn)而影響順行。京唐高爐入爐鈦負(fù)荷高時(shí)接近10kg/t����,后通過(guò)穩(wěn)步控制,積極進(jìn)行技術(shù)創(chuàng)新�����,并轉(zhuǎn)換觀念���,目前鈦負(fù)荷在5kg/t~7kg/t��。二是要有足夠的冷卻強(qiáng)度�����,即加強(qiáng)冷卻�����,加大冷卻水流量����、降低供水溫度���。國(guó)內(nèi)高爐通常采用的方法是局部通高壓工業(yè)水�����,將高溫區(qū)域的爐襯表面溫度降下來(lái)���,以利于形成TiC(或TiN)的結(jié)晶物。

抓好爐內(nèi)操作及外圍出鐵管理��。京唐高爐在生產(chǎn)操作中嚴(yán)格樹立標(biāo)準(zhǔn)�����,按規(guī)定操作�,日常加強(qiáng)對(duì)三班的操作管理,爐外主要是保證良好的爐前作業(yè)�����。京唐高爐通過(guò)精細(xì)組織,優(yōu)化組織流程�����,并對(duì)炮泥種類合理搭配�,減少打泥壓力過(guò)高、打泥量少及跑泥等問(wèn)題����,一定程度保證了爐門深度,爐門深度3.8米~4.2米的比例達(dá)到95%以上���。爐門深度穩(wěn)定�����,減少了鐵水對(duì)爐門附近耐材的沖刷���,有利于保證爐缸側(cè)壁溫度的穩(wěn)定。

綜上所述���,京唐高爐在立足理論研究和重視實(shí)踐應(yīng)用的情況下��,開發(fā)了爐缸維護(hù)的綜合技術(shù)�,通過(guò)不斷摸索優(yōu)化,爐缸溫度穩(wěn)定�,長(zhǎng)期處在正常范圍;爐缸活躍性提高�����,鐵水環(huán)流減弱��;在保持高產(chǎn)的同時(shí)�,燃料消耗等指標(biāo)達(dá)到國(guó)內(nèi)同類型高爐先進(jìn)水平�����。