無水炮泥的使用效果不僅與炮泥本身的質(zhì)量有關(guān)��,也和冶煉的礦石改變�、高爐參數(shù)的變化����、爐前操作工及設(shè)備情況等有很大的關(guān)系。

礦石改變主要是指在煉鐵過程中由鐵礦石�、燃料、熔劑三種原料進(jìn)行冶煉發(fā)生還原反應(yīng)���。其中鐵礦石經(jīng)過加工后可分為燒結(jié)礦�����、球團(tuán)礦����、塊礦�����。在一般情況下����,燒結(jié)礦為堿性,球團(tuán)礦和塊礦為弱酸性�����,所以加入的熔劑量是不同的�����,冶煉出的鐵水堿性程度也不同���,對(duì)無水炮泥的使用效果也有差異���。

(一)專業(yè)術(shù)語

無水炮泥在現(xiàn)場(chǎng)使用過程中����,經(jīng)常用的專業(yè)術(shù)語有:

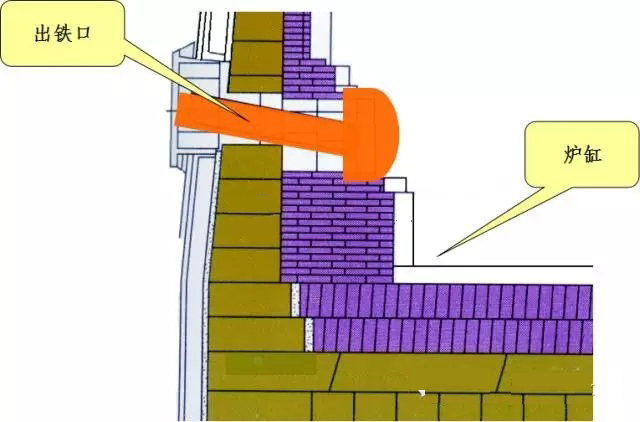

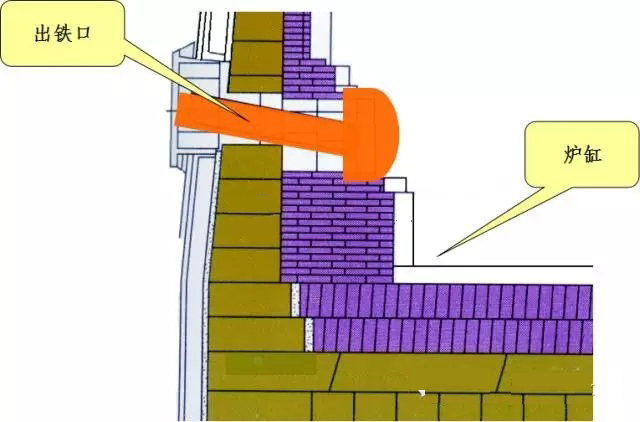

1�����、鐵口深度:指鐵口外部至爐內(nèi)炮泥形成的泥炮間距離�。

2、潮鐵口:潮鐵口是指炮泥沒有完全燒結(jié)���,含碳結(jié)合劑沒有碳化�,揮發(fā)份在出鐵時(shí)遇鐵水高溫時(shí)爆出�,使鐵水渣飛濺,甚至象火箭一樣從鐵口噴出����。

3、滲鐵:炮泥在開鐵口時(shí)��,未達(dá)到深度時(shí)有少量鐵水流出�����,堵住鉆桿是滲鐵。

4�、跑大流:高爐內(nèi)的鐵水短時(shí)間流出量過大,造成鐵溝不能及時(shí)排出�����,滿出鐵溝�,流到高爐平臺(tái)上�。

5、來風(fēng):當(dāng)鐵水流出時(shí)���,爐內(nèi)液面降到鐵口位置�,造成爐內(nèi)氣體從鐵口排除冒黃煙��,就是我們說的“來風(fēng)”��。

6���、燒結(jié)性:炮泥在低溫�����、中溫��、高溫三個(gè)溫度階段都能達(dá)到不同程度的燒結(jié)�,及時(shí)堵上鐵口,同時(shí)在爐缸內(nèi)形成足夠大的泥包���,起到保護(hù)缸內(nèi)襯磚的作用�����。

7��、粘合性����、可塑性:新炮泥要和孔內(nèi)的舊炮泥有良好的粘合性及可塑性���,當(dāng)炮泥在外力作用下���,產(chǎn)生變形但不開裂;當(dāng)外力去掉以后仍能保持其形狀不變�����,使新舊炮泥形成整體,防止因裂縫存在引起滲鐵����、斷漏,影響高爐出鐵及發(fā)生爐前安全事故��,從而起到維護(hù)鐵口的作用�����。

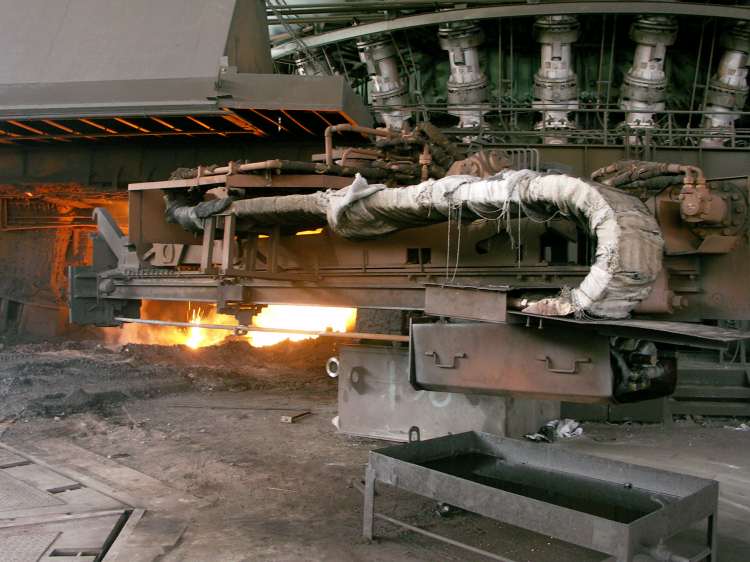

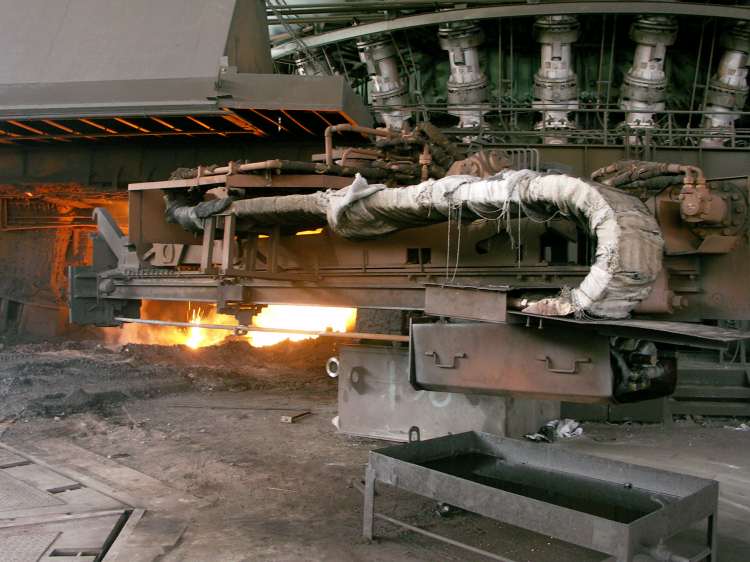

鐵口及鐵溝

(二)常見問題及處理方法

無水炮泥在現(xiàn)場(chǎng)使用過程中�����,會(huì)出現(xiàn)一些問題����,我們可以從冶煉原料�����、高爐參數(shù)����、爐前操作方面來找原因和解決的方法�����,為下次供貨提供依據(jù)�。

1 泥炮難打泥

1��、泥炮難打泥主要有以下下原因:

1)渣鐵未出盡�����,鐵口不噴吹或鐵口假來風(fēng)堵鐵口����,使鐵口內(nèi)阻力增大。

2)鐵口眼偏離中心過多�,與泥炮嘴不在同一條中心線上,使炮泥吐出不暢快�。

3)鐵口打開時(shí)沒有完全貫通,鐵口中心漏�����,前部泥包存在���,打泥時(shí)阻力大��。

4)爐墻脫落的大塊脫落物沒有完全熔化�,堆積在鐵口孔道前,使打泥阻力增大�����。

5)來自于爐內(nèi)的阻力變化����,爐缸工作不均勻,往往打不進(jìn)泥的鐵口不甚活躍��,沒有足夠的空間容納炮泥進(jìn)入�。

6)爐溫波動(dòng)大。鐵水溫度過高或者過低時(shí)��,渣鐵粘稠鐵口眼不易擴(kuò)大���。

7)炮泥和過度管結(jié)交或使用存放時(shí)間過長(zhǎng)的炮泥,泥質(zhì)變干變硬�����,充填使泥炮打不動(dòng)。

8)分段打泥時(shí)�,中間停頓時(shí)間較長(zhǎng),使鐵口內(nèi)炮泥前進(jìn)摩擦力增大而推不動(dòng)���。

9)排除一切外界因素���,泥炮突然打不進(jìn)去泥,炮泥本身馬夏值過高所致�。

2、現(xiàn)場(chǎng)解決辦法:可以打泥之前用煤氣燒泥炮�����,使泥炮溫度升高����。

3、配方調(diào)整辦法:增加焦油加入量�,調(diào)整粘土,調(diào)整粘土增加混合時(shí)間�����。

2 泥炮壓力低

解決方法:需要調(diào)整力度配比����,粘土的比例�����,降低焦油的加入量�����。

3 鐵口難打開

首先分析在鐵口什么位置難以鉆孔�,不同位置意味著不同原因�����,炮泥在不同溫度下的燒結(jié)性能不同�����。

1�、可能是泥料中有大的裂紋造成的;

2�����、開口困難一般出現(xiàn)在超深鐵口���,因?yàn)槌疃辱F口容易炮泥產(chǎn)生裂紋而發(fā)生漏鐵���,超深鐵口開口時(shí)使用的鉆頭磨損嚴(yán)重,切削能力減弱而無法穿透由泥包前端的紅熱硬殼�����,加上開口機(jī)的強(qiáng)大錘擊沖力容易使鐵口前端泥包震裂產(chǎn)生渣鐵�����。

3�����、炮泥本身馬夏值過高����。

現(xiàn)場(chǎng)解決辦法:發(fā)現(xiàn)鐵口漏鐵,及時(shí)堵上�����,具備出鐵條件及時(shí)出鐵�����,可適當(dāng)減風(fēng)。重新打泥時(shí)����,要減少打泥量,增大打泥壓力�����,減低打泥速度���,間歇性打泥�����,通過間歇性打泥��,使新進(jìn)入的泥彌補(bǔ)到的前段的炮泥燒結(jié)后產(chǎn)生裂紋中���,用物理的方式減少漏鐵,但需要爐前操作工的配合�。

配方調(diào)整辦法:減少粘土的加入量,可適量加入膨脹劑調(diào)整解決����。

4 鐵口擴(kuò)口太快

解決方法:調(diào)整Al2O3,增加抗鐵水沖刷性能,調(diào)整SiC增加抗渣性�。

5 噴濺

1、原因:

1)爐內(nèi)操作��,爐內(nèi)漏水�,小套漏水(風(fēng)口套管內(nèi))

2)鐵口漏煤氣(鐵口淺)

3)炮泥燒結(jié)不好有斷層,炮泥焦油中的揮發(fā)分(揮發(fā)分為高溫或外界原因造成材料中的某種成分揮發(fā)成氣體)�����。

4)爐溫太高���,鐵口崩鐵豆�。

5)氣孔率過高(炮泥本身原因)�����,(透氣性)主要是兩種原因

①氣孔率低的情況下�����,炮泥本身的揮發(fā)分無法排除只能是在開口出鐵的時(shí)候出來造成了噴濺�。

②氣孔率過高��,鐵口內(nèi)本身炮泥密度低強(qiáng)度低���,鐵水滲透到炮泥里,造成炮泥碎成小塊��,沖刷時(shí)產(chǎn)生噴濺�����。

2����、現(xiàn)場(chǎng)解決辦法:排除設(shè)備和高爐的因素,如果是炮泥的質(zhì)量原因����,可以減低打泥速度,使炮泥的時(shí)間燒結(jié)�����;在開口時(shí)�,開孔可以進(jìn)行一半時(shí),停5-10分鐘后,再進(jìn)行開口�,使炮泥充分結(jié)燒。

3���、配方調(diào)整辦法:降低焦油含量,增加焦粉量�����,改進(jìn)燒結(jié)性能�����,減少煤氣泄漏

6 鐵口過短

鐵口淺的主要原因是因?yàn)榕谀鄰?qiáng)度差和泥炮操作壓力有關(guān)�,還有是爐溫不正常造成的。增加金屬粉末�����,提高粘土質(zhì)量�,調(diào)整力度分布,關(guān)閉鐵口上方���,增加打泥量�。

7泥包易折斷

和鐵口打開方式有關(guān),降低高溫強(qiáng)度��,降低泥炮打入速度���,增加打泥壓力��,增加石墨加入量�,可以調(diào)整泥包形狀�,增加延展性,降低高溫強(qiáng)度�����,減小焦油入量�����,增加云母的加入量�,需要悶炮時(shí)間一般為10-20min。

8漏泥

1�、主要原因 是鐵口損壞或渣鐵沒有出凈,粘在鐵口通道處����,另外一種情況是炮泥本身太軟,在高溫下變稀。

2�����、現(xiàn)場(chǎng)解決辦法:清理泥炮接觸面�����,打泥時(shí)延緩?fù)伺跁r(shí)間���。

3、配方調(diào)整辦法:減少結(jié)合劑和瀝青粉加入量���。

9跑大流

1�、主要原因:一方面是炮泥不耐沖刷���,出鐵時(shí)�,擴(kuò)徑過大�����;另一方面由于炮泥結(jié)合劑加入量過高�����,導(dǎo)致炮泥中低溫?zé)Y(jié)性能變差,在規(guī)定的時(shí)間撤炮以后���,爐內(nèi)壓力把炮泥被動(dòng)排擠出鐵口�。

2�����、現(xiàn)場(chǎng)解決辦法:立即停止本批炮泥的使用���,與其他批次的炮泥按不同比例進(jìn)行混合使用�����。

3�����、配方調(diào)整辦法:多加入碳化硅�、微調(diào)粘土的加入量�,增加混煉時(shí)間,使其攪拌均勻�。

(三)生產(chǎn)中高爐參數(shù)變化的基本知識(shí)

1�、爐渣的主要成分是MgO和CaO�����。

2��、利用系數(shù):每天出鐵量/爐內(nèi)容積�。

3、高爐內(nèi)為堿性環(huán)境��。

4�、按照比例,風(fēng)量越大����,風(fēng)壓隨之也越高�����,產(chǎn)量越高����。

5、頂壓越高���,鐵口壓力越大��,爐內(nèi)壓力增大����,鐵水速度越快。

6�、頂壓過高,炮泥影響會(huì)很大�����。

7�、出鐵速度合適的情況下:

①開口直徑,鉆頭直徑越大���,出鐵速度就越大�,出鐵時(shí)間降低�。

②頂壓越高,出鐵速度越快���,出鐵時(shí)間越短��。

8�、鐵口深度太淺,出鐵時(shí)間短���,不安全�;鐵口深度太深���,鐵口易斷�,浪費(fèi)炮泥����。

總之,炮泥的使用效果受多方面因素的制約����,而且這些因素時(shí)刻在變化,這也導(dǎo)致炮泥的使用效果在變化���,所以,炮泥在使用過程中����,有一些變化是正常的,但有大的變化是不正常的��,需要找出原因,合理調(diào)整�。值得注意:不要把炮泥效果的任何變化,都?xì)w結(jié)于炮泥本身的質(zhì)量���,隨意改變配方�,這也是生產(chǎn)者的禁忌�����。也希望廣大炮泥從業(yè)者��,密切交流�����,共同提高��,為我們煉鐵事業(yè)做出一份貢獻(xiàn)����。

相關(guān)文章: